焦炭对冲天炉铁液温度的影响

产品分类: 知识分享

(1)焦炭的组分 焦炭中固定碳含量越高,发热量越大,熔炼过程中由灰分形成的渣量也相应减少,因而有利于提高炉气最高温度,进而加强焦炭对铁液的热传导,采用固定碳高的焦炭是提高铁液温度的根本措施。用两种含不同固定碳的焦炭(焦炭组成成分见表1-5),其不

订购热线:13213028359

(1)焦炭的组分

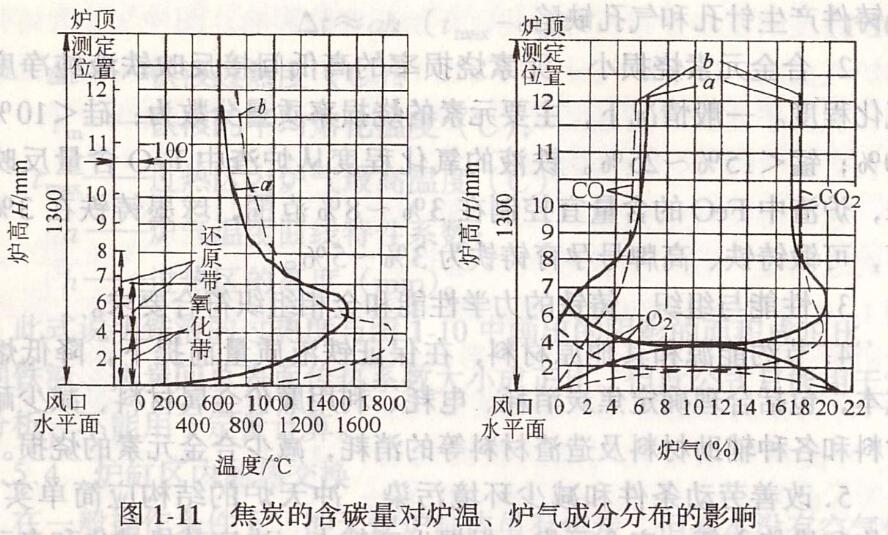

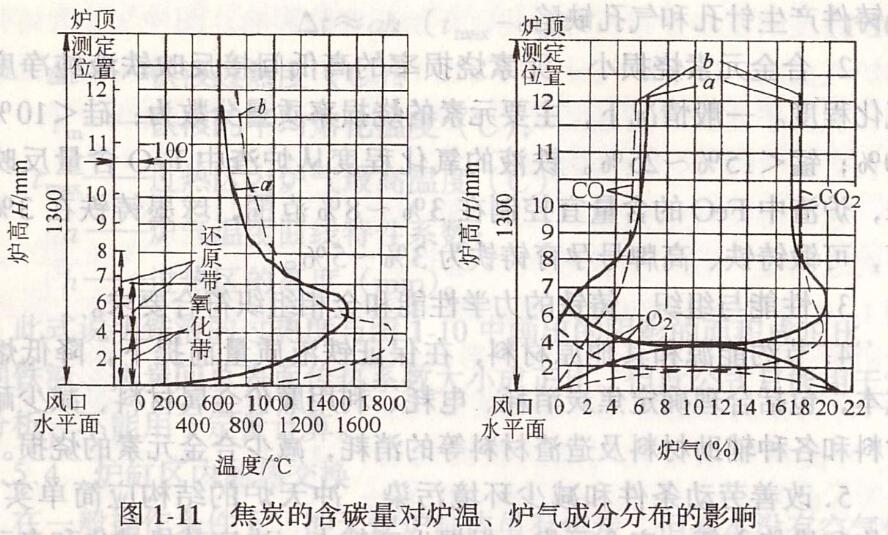

焦炭中固定碳含量越高,发热量越大,熔炼过程中由灰分形成的渣量也相应减少,因而有利于提高炉气最高温度,进而加强焦炭对铁液的热传导,采用固定碳高的焦炭是提高铁液温度的根本措施。用两种含不同固定碳的焦炭(焦炭组成成分见表1-5),其不同含碳量对炉气影响如图1-11所示。

表1-5 实验用焦炭组分(质量分数,%)

表1-5 实验用焦炭组分(质量分数,%)

|

代号 |

灰分 |

水分 |

C |

H |

O+N |

S |

挥发物 |

气孔率 (体积分数) |

|

a |

10.77 |

1.56 |

84.7 |

3.45 |

1.30 |

0.78 |

|

45.2 |

|

b |

0.71 |

1.70 |

94.25 |

1.44 |

2.14 |

1.43 |

2.20 |

63.0 |

代号a 、b见图1-11

(2)焦炭的强度与块度

焦炭入炉后,受到炉气的高温和炉料的冲击作用,低强度的焦炭在炉内易破碎,这不但降低料柱的透气性,而且影响熔炼的稳定性,甚至使冲天炉不能正常工作。

焦炭的机械强度,包括抗压强度、抗冲击强度、抗碎裂强度( M40)和耐磨损强度(M10)。

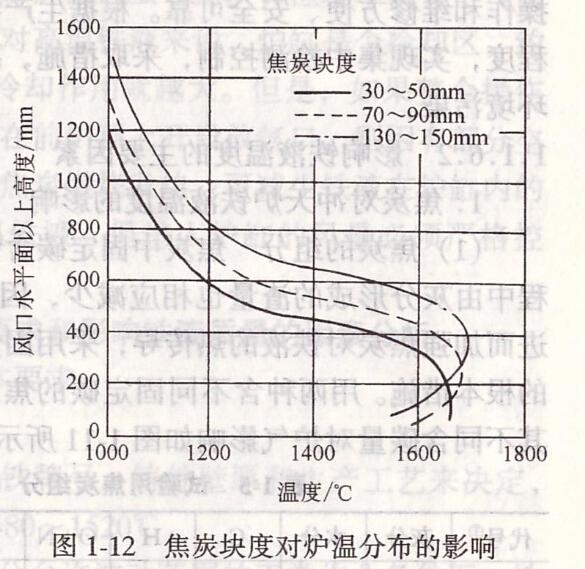

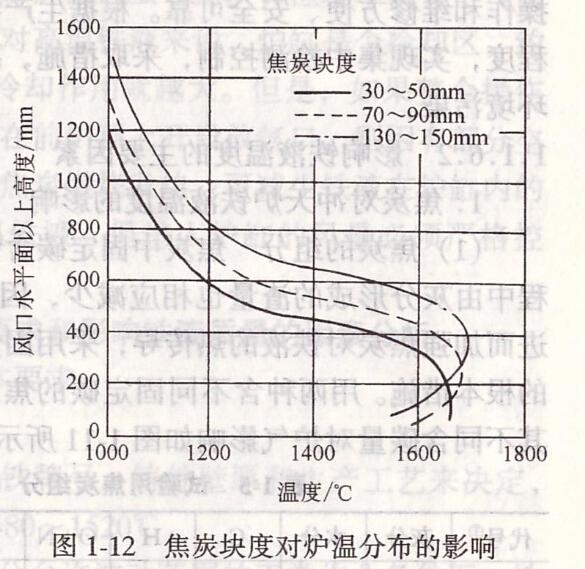

焦炭(增碳剂)块度对炉温分布的影响,从图1-12中可清楚地看出,焦炭块度过小,其容积反应面积过大,燃烧反应加快,氧化带缩短,致使高温区缩短,炉气最高温度也稍低。而且小块焦炭对送风的阻力大,空气难以吹入炉中心,炉壁效应加剧,影响铁液过热。对中小型冲天炉,焦炭的平均块度约为炉径的1/10较理想,底焦的块度稍大些为好。表1-6列出冲天炉炉膛直径与底焦和层焦的推荐块度。

表1-6 推荐焦炭块度

焦炭(增碳剂)块度对炉温分布的影响,从图1-12中可清楚地看出,焦炭块度过小,其容积反应面积过大,燃烧反应加快,氧化带缩短,致使高温区缩短,炉气最高温度也稍低。而且小块焦炭对送风的阻力大,空气难以吹入炉中心,炉壁效应加剧,影响铁液过热。对中小型冲天炉,焦炭的平均块度约为炉径的1/10较理想,底焦的块度稍大些为好。表1-6列出冲天炉炉膛直径与底焦和层焦的推荐块度。

表1-6 推荐焦炭块度

|

炉膛直径/mm |

500-600 |

700 |

900-1100 |

1300-1500 |

|

底焦块度/mm |

60-100 |

80-120 |

100-150 |

120-300 |

|

层焦块度/mm |

60-80 |

70-100 |

80-120 |

80-150 |

(3)焦炭的反应能力

反应能力指焦炭还原C02的能力,通常以R表示。R值是C02通过900℃的焦炭粒,反应后测得的气体成分,并可由下式计算而得:焦炭反应能力强,会促成 CO2 + C= 2CO反应发展,并降低炉气温度。铸造焦炭的R值应低于40%。

(4)底焦高度

底焦的高度对冲天炉熔炼正常进行 至关重要,底焦顶面应与铁料熔化开始位置相吻合,底焦顶面波动范围就是所谓冲天炉熔化区。图1-13表示底焦高度对熔化区位置的影响。图中 ho挺示正常熔炼时底焦高度,当选用的底焦高度h1 > ho时,底焦顶面的温度没有达到铁料的开始熔化温度,只有当炉料下降到ho附近才慢慢熔化,此时铁液熔化率降低,焦耗量提高,铁液温度虽有所提高,但浪费了焦炭,减少铁液供应量。当底焦高度h2 < h0时,则熔化区下移,底焦顶面温度偏高,熔化速度加快,铁液过热路程缩短,底焦顶面位置太低时会发生未熔化的铁块出现在风口区,Si、Mn烧损猛增,铁液温度急降,甚至出现冻炉事故。

(5)层焦耗量

层焦的作用是使底焦顶面维持在冲天炉正常工作的波动范围内。假定送风量不变,减少层焦加入量,将使底焦高度降低到一个新的平衡水平,底焦高度降低,使还原带缩短,炉气氧化性增强,三角试片白口数加大,熔化速度加快。同样,在风量不变情况下,增加层焦补充量,可使底焦上沿逐步上升到新的平衡水平,此时,熔化区温度偏低,熔化速度减慢,铁液温度提高,炉气中CO量相应增加,三角试片白口宽度减少,实际造成了不必要的焦炭浪费。

铸造增碳剂,冲天炉增碳

* 表示必填采购:碳化硅微粉

相关资讯

联系德运耐材